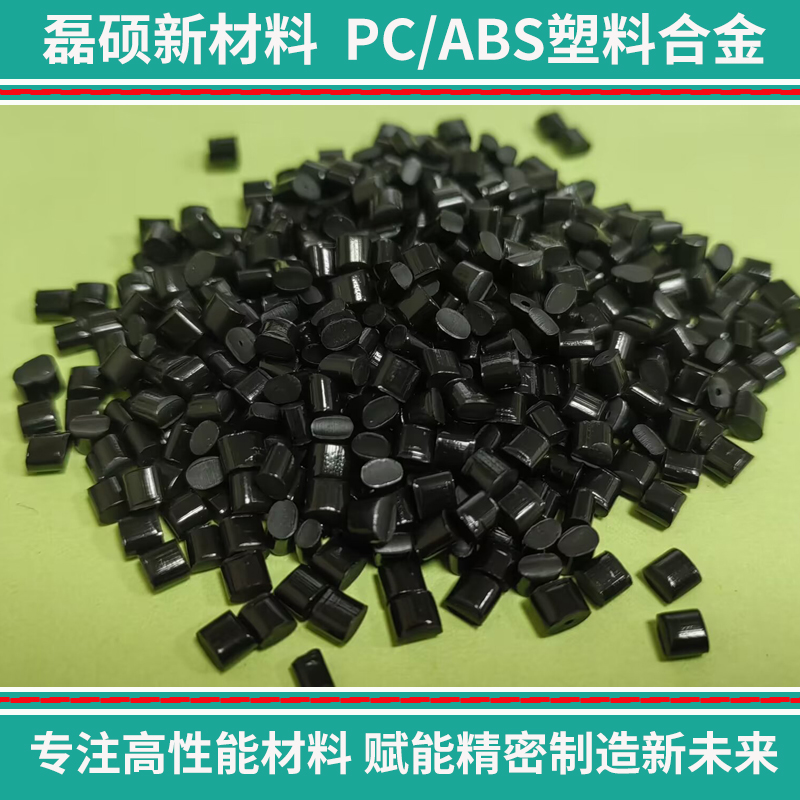

黑色高流动PC/ABS塑胶粒 汽车内饰件用工程料

一、产品概述

黑色高流动PC/ABS塑胶粒是一种由聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯(ABS)合金化制成的工程塑料原料。该材料综合了PC的高强度、耐热性和ABS的韧性、加工性,并在流动性方面进行了配方优化,适合复杂结构和薄壁制品的注塑成型。

该产品专为汽车内饰件开发,颜色为黑色,颗粒外观均匀,注塑后制件表面平整,能够满足内饰件对外观、强度和耐用性的要求。凭借其高流动性特征,该工程料可有效降低注塑周期,提高薄壁件和大尺寸零件的成型效率。

二、主要性能特点

高流动性

通过分子结构优化,使材料在熔融状态下流动性能增强。即便在复杂模具和薄壁设计中,也能实现良好的填充,减少短射和熔接痕现象。耐冲击性

材料在常温及低温下都具备较好的抗冲击强度,即使在较薄的设计中,也能维持较高的韧性,适合对安全性和耐用性有要求的汽车内饰件。耐热性

热变形温度优于常规ABS,可在汽车使用环境的高温工况下保持力学性能和尺寸稳定性。尺寸精度与稳定性

收缩率较低,加工后的零件不易产生翘曲和变形,能够满足汽车内饰件对装配精度的要求。外观与色泽

黑色PC/ABS颗粒注塑制品表面光泽度高,色泽均匀,适合对外观有要求的内饰件,如仪表板、装饰件、功能按钮等。加工性能

材料加工窗口宽,注塑工艺稳定,可在降低注塑机能耗的同时保持制件性能。高流动特性有助于大尺寸或薄壁零件的快速成型。

三、典型应用

黑色高流动PC/ABS塑胶粒在汽车领域应用广泛,尤其适合对外观、尺寸稳定性和强度有综合要求的内饰部件。常见应用包括:

中控面板与仪表外壳:要求光泽均匀,耐热和抗冲击性能良好。

功能按钮与旋钮:薄壁件设计,需保证成型完整和尺寸精度。

装饰条与内饰板:表面平整,颜色稳定,长期使用不易变形。

风口、支架类零件:兼具机械强度与耐磨损特性,保证长期使用可靠性。

电气控制模块外壳:具备电气绝缘性能与良好加工性。

四、物性参数(典型参考值)

外观颜色:黑色

密度:1.10~1.18 g/cm³

熔融流动速率(MFR):15~35 g/10min(取决于牌号与测试条件)

拉伸强度:55~65 MPa

缺口冲击强度(Izod, 23℃):≥600 J/m

热变形温度(HDT):90~110℃

收缩率:0.4%~0.6%

注:以上数值为典型测试结果,不同生产厂家与具体牌号会略有差异,数据仅供参考。

五、加工与使用建议

干燥条件

PC/ABS为吸湿性材料,使用前建议在80℃90℃条件下干燥34小时,以避免制件出现气泡和银丝。注塑工艺参数

熔体温度:240℃~270℃

模具温度:70℃~90℃

注射速度:中高速度,有助于薄壁件充模

保压与冷却:根据制件壁厚与流动性进行优化调整,避免缩水与翘曲

模具设计

推荐合理设计流道与浇口位置,以确保熔融料在模具中均匀填充,避免因壁厚不均导致的表面缺陷。二次加工

黑色高流动PC/ABS制件表面可进行喷涂、电镀等处理,但应确保制件表面清洁,并选择与基材相容的工艺。

六、存储与运输

建议存放在干燥、阴凉的环境中,避免阳光直射与高湿度。

原包装未开封可长期保存,开封后未使用完的部分需密封储存。

运输过程中应避免受潮与剧烈撞击,保持包装完整。

七、总结

黑色高流动PC/ABS塑胶粒是一种专为汽车内饰件应用优化的工程料。它兼具PC的强度和ABS的韧性,在流动性方面具有优势,能适应复杂模具和薄壁件的注塑需求。制件外观光泽均匀、尺寸稳定性好,适合用于中控面板、仪表壳体、功能按键、装饰件等部位。作为汽车行业中常用的工程塑料之一,该材料为汽车内饰轻量化和高性能化提供了可靠支持。