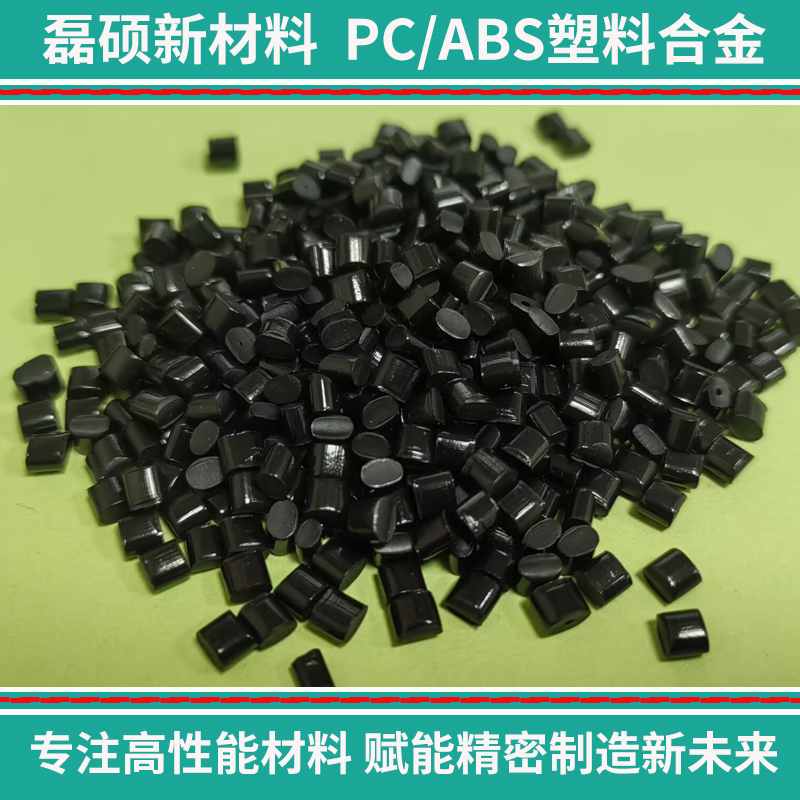

黑色高流动PC/ABS颗粒 注塑加工用改性塑料

黑色高流动PC/ABS颗粒是一种基于聚碳酸酯(PC)与丙烯腈-丁二烯-苯乙烯(ABS)合金体系的改性塑料,经过配方优化和熔融共混工艺制备而成。该材料在保持PC韧性和ABS加工性能的同时,进一步提升了熔体流动性,使其特别适用于注塑加工中复杂结构、薄壁件及高效率生产的需求。

一、材料组成与改性思路

PC/ABS合金材料结合了PC的高强度和ABS的良好成型性,是工程塑料中应用广泛的品种之一。针对注塑加工中出现的流动不足、熔接痕明显、填充困难等问题,采用高流动性改性技术,通过以下几方面实现性能优化:

基体树脂选择:选用流动性较好的PC树脂与ABS树脂,并调整两者比例,以保证兼顾韧性与流动性。

助剂调节:在配方中引入适量润滑剂、加工助剂,降低熔体粘度,提高熔体流动长度。

黑色着色体系:采用炭黑或专用耐候黑色母粒,确保制品具有稳定的黑色外观,同时具备良好的耐光性与耐热性。

热稳定性控制:配合抗氧化剂、热稳定剂,使高流动PC/ABS在高剪切注塑环境下保持稳定的分子结构,减少降解。

二、主要性能特点

高流动性:熔体指数(MFR)显著高于常规PC/ABS,有助于注塑成型时快速充模,适合复杂或薄壁制品。

力学性能平衡:在保证流动性的同时,仍保持良好的冲击强度和一定的刚性,满足大部分工程结构件的需求。

外观质量:熔体流动性改善后,熔接痕明显减轻,表面光泽度较好,适合对外观有要求的黑色制品。

耐热性能:PC成分赋予材料一定的耐热性,可在中高温环境下使用。

加工稳定性:高流动PC/ABS在注塑过程中料温窗口宽,成型收缩率较低,加工稳定性较好。

三、注塑加工工艺要点

黑色高流动PC/ABS颗粒在注塑成型时具有一定的工艺优势,但仍需结合材料特性合理设定工艺参数。

干燥条件:PC/ABS属于吸湿性材料,注塑前需在8090℃条件下烘干24小时,以减少制品出现气泡、银丝等缺陷。

料筒温度:一般设定在230~260℃,避免过高温度引起热降解。

模具温度:推荐在60~90℃之间,模温偏高有助于改善制品外观与尺寸精度。

注射速度与压力:高流动体系适合中高速注射,确保模腔充满且表面质量较佳,同时需注意保压阶段以控制缩水。

脱模与冷却:由于制品黑色着色,冷却速度和模具排气需要合理设计,以避免表面产生亮斑或流痕。

四、典型应用领域

黑色高流动PC/ABS颗粒因其流动性与综合性能,在多个领域得到应用:

汽车内外饰件:用于车载仪表板、装饰条、风口格栅等黑色零部件,满足复杂外形与外观要求。

电子电器外壳:如打印机壳体、音响设备外壳,因注塑周期短、制品表面均匀而得到广泛采用。

家电产品:包括吸尘器外壳、电视边框、厨房电器部件,兼顾美观与耐用性。

办公与日用品:用于需要批量生产的黑色零件,如文具部件、工具壳体、运动器材等。

通讯设备:手机配件、机壳等需要高表面质量和复杂结构的产品。

五、与常规PC/ABS的差异

相比普通PC/ABS,黑色高流动改性材料在性能上有以下差异:

流动性能:高流动型MFR更高,适合薄壁和大尺寸制品,而常规PC/ABS更多用于壁厚适中的制品。

加工效率:高流动型有助于降低注塑周期,提高生产效率。

外观表现:黑色配方结合高流动性,使制品表面更均匀,熔接痕减少。

力学性能:由于流动性提升部分依赖分子量下降或助剂引入,其力学性能如冲击强度可能略低于标准PC/ABS,需要根据使用场景选择。

六、注意事项与应用建议

力学性能匹配:高流动PC/ABS适用于对外观和成型效率要求较高的场合,但若应用在承载或冲击要求极高的零件,应进行性能验证。

色差控制:黑色着色体系需保持稳定,否则在批量生产中可能出现色差。

模具设计:高流动体系对模具排气要求更高,设计合理的浇口与排气系统可减少缺陷。

二次加工:材料表面可进行喷涂、电镀等二次处理,但需确保配方中不含影响附着力的成分。

七、总结

黑色高流动PC/ABS颗粒通过对树脂配比、流动性助剂和着色体系的改性,兼顾了注塑加工效率与制品外观质量。它适合用于汽车、家电、电子等领域的黑色结构件和外观件,在提升生产效率、改善模具充填、提高制品表面均匀性方面具有优势。与常规PC/ABS相比,该材料的流动性显著增强,但在力学性能方面需要根据应用场景进行平衡选择。